Móng vững – Xưởng bền: Giải pháp móng tối ưu cho nhà xưởng kết cấu thép

- Kiểm soát chi phí phát sinh khi thi công nhà xưởng

- Vai trò của lớp sơn chống cháy cho khung nhà thép tiền chế

- Canopy là gì? Bí quyết chọn Canopy chuẩn cho nhà xưởng kết cấu thép

Giới thiệu chung

Trong quá trình thiết kế và xây dựng nhà xưởng kết cấu thép, kết cấu móng đóng vai trò then chốt, ảnh hưởng trực tiếp đến độ bền, ổn định và hiệu quả kinh tế của toàn bộ công trình. Móng không chỉ chịu tải trọng từ kết cấu thép phía trên mà còn phải đảm bảo khả năng thích ứng với điều kiện địa chất, môi trường và công năng sử dụng.

Bài viết này sẽ đi sâu phân tích các phương án kết cấu móng phổ biến hiện nay cho nhà xưởng kết cấu thép, đồng thời chỉ ra những lưu ý kỹ thuật quan trọng nhằm đảm bảo sự an toàn, hiệu quả và bền vững của công trình.

1. Vai trò của móng trong công trình nhà xưởng kết cấu thép

Kết cấu móng là bộ phận chuyển tải toàn bộ tải trọng của nhà xưởng xuống nền đất. Đặc thù của nhà xưởng kết cấu thép là tải trọng tập trung lớn tại các chân cột, nên móng phải được thiết kế phù hợp để tránh hiện tượng lún lệch, sụt lún không đều hoặc mất ổn định.

Các tải trọng chính tác động lên móng nhà xưởng kết cấu thép gồm:

-

Tải trọng tĩnh từ hệ khung thép, tường bao, mái, thiết bị treo...

-

Tải trọng động từ máy móc vận hành, cầu trục, xe nâng...

-

Tải trọng gió, động đất (nếu có)

Móng cần đảm bảo các yêu cầu:

-

Khả năng chịu tải ổn định và bền vững

-

Hạn chế lún tổng và lún lệch vượt mức cho phép

-

Thích ứng với điều kiện địa chất cụ thể của từng khu vực

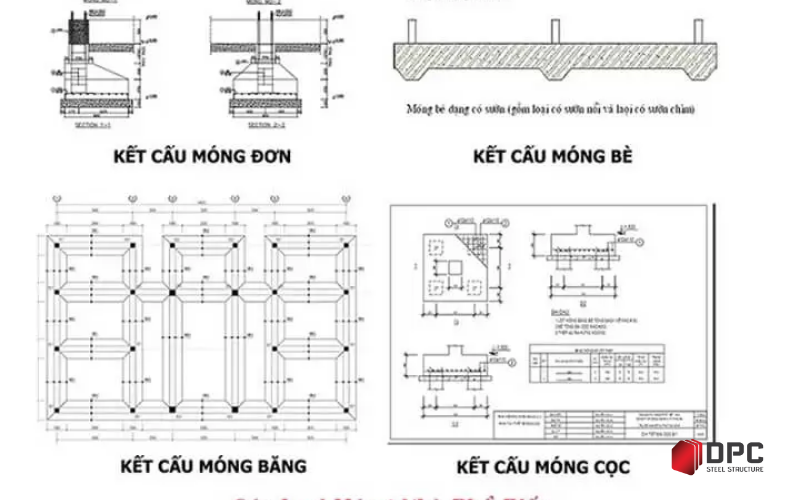

2. Các phương án móng phổ biến cho nhà xưởng kết cấu thép

2.1. Móng đơn (móng cốc)

Đặc điểm:

-

Là loại móng đơn giản, tiết kiệm chi phí

-

Áp dụng khi tải trọng không quá lớn và nền đất có khả năng chịu lực tốt

-

Thường dùng cho nhà xưởng nhỏ hoặc không có cầu trục

Cấu tạo:

-

Móng bê tông cốt thép hình vuông hoặc chữ nhật

-

Cột thép liên kết với móng qua bulong neo dự ứng lực

Ưu điểm:

-

Thi công nhanh, dễ kiểm soát chất lượng

-

Chi phí vật liệu và nhân công thấp

Nhược điểm:

-

Khó áp dụng ở vùng đất yếu hoặc nhà xưởng có tải trọng lớn

2.2. Móng băng

Đặc điểm:

-

Là dạng móng kéo dài dưới hàng cột

-

Phân bổ tải trọng đều hơn so với móng đơn

-

Thường dùng khi nhà xưởng có hàng cột sát nhau hoặc địa chất yếu vừa

Cấu tạo:

-

Móng bê tông cốt thép hình chữ nhật chạy dọc theo dãy cột

-

Có thể gia cố thêm đà kiềng ngang liên kết giữa các dải móng

Ưu điểm:

-

Tăng khả năng phân bố tải trọng

-

Ổn định hơn móng đơn trong nhiều trường hợp

Nhược điểm:

-

Khối lượng đào đất và bê tông lớn hơn móng đơn

-

Thi công mất nhiều thời gian hơn

2.3. Móng bè

Đặc điểm:

-

Là loại móng bản rộng trải dưới toàn bộ diện tích công trình

-

Thường áp dụng khi đất yếu hoặc có yêu cầu chống lún lớn

Cấu tạo:

-

Lớp bê tông cốt thép dày 30–80cm, phân bố đều dưới nền

-

Cột thép được neo qua bản móng

Ưu điểm:

-

Tăng đáng kể diện tích truyền lực, giảm áp suất lên đất nền

-

Hạn chế hiện tượng lún lệch

Nhược điểm:

-

Chi phí vật tư cao

-

Đòi hỏi kỹ thuật thi công cẩn thận

2.4. Móng cọc

Đặc điểm:

-

Phù hợp với nền đất yếu, không đủ khả năng chịu tải cho các loại móng nông

-

Áp dụng cho nhà xưởng có cầu trục, tải trọng lớn

Cấu tạo:

-

Gồm cọc bê tông cốt thép ép xuống đất đến tầng chịu lực tốt

-

Bên trên là đài móng liên kết với chân cột thép

Ưu điểm:

-

Đảm bảo ổn định trong điều kiện địa chất xấu

-

Ứng dụng được cho nhà xưởng cao tầng hoặc công trình đặc biệt

Nhược điểm:

-

Chi phí cao, yêu cầu thiết bị thi công chuyên dụng

-

Thời gian thi công dài hơn

3. Tiêu chí lựa chọn loại móng phù hợp

Việc lựa chọn phương án móng phụ thuộc vào nhiều yếu tố:

3.1. Điều kiện địa chất

-

Đất tốt (chỉ số SPT cao, không lún) => Có thể dùng móng đơn

-

Đất yếu (bùn, sét mềm) => Ưu tiên móng bè hoặc móng cọc

3.2. Tải trọng công trình

-

Công trình nhỏ, không có cầu trục => Móng đơn hoặc băng

-

Nhà xưởng lớn, có cầu trục, thiết bị nặng => Móng cọc hoặc bè

3.3. Yêu cầu kỹ thuật & vận hành

-

Cần nền ổn định tuyệt đối => Móng cọc

-

Muốn tiết kiệm chi phí nhưng vẫn ổn định => Móng băng (nếu đất trung bình)

3.4. Kinh phí đầu tư

-

Móng đơn/băng: Chi phí thấp, phù hợp nhà xưởng nhỏ

-

Móng cọc/bè: Chi phí cao hơn, nhưng cần thiết với tải trọng lớn hoặc đất yếu

4. Một số lưu ý kỹ thuật trong thiết kế và thi công móng

4.1. Khảo sát địa chất kỹ lưỡng

-

Cần khoan khảo sát địa chất tại nhiều điểm trong khu đất

-

Xác định chỉ số SPT, mực nước ngầm, lớp đất yếu, đáy tầng chịu lực

4.2. Thiết kế bulong neo chính xác

-

Bulong neo là thành phần liên kết cột thép với móng

-

Cần đảm bảo đúng vị trí, độ sâu chôn, chiều dài neo theo thiết kế

4.3. Kiểm soát thi công nghiêm ngặt

-

Cốt thép đúng kích thước, khoảng cách, số lượng

-

Bê tông đủ mác, trộn đúng tỷ lệ, đổ liên tục không phân lớp

-

Nghiệm thu chặt chẽ từng bước (cốt thép, coppha, đổ bê tông...)

4.4. Kiểm tra và xử lý lún sau thi công

-

Sau khi hoàn thiện phần móng, cần theo dõi lún thực tế trong 1–2 tháng

-

Nếu phát hiện lún lệch vượt ngưỡng, phải xử lý nền hoặc gia cố cột

5. Kết cấu liên kết giữa móng và khung thép

Liên kết giữa móng và khung thép ảnh hưởng đến ổn định và chịu lực tổng thể của nhà xưởng. Một số dạng liên kết thường dùng:

-

Liên kết bằng bulong neo dự ứng lực – phổ biến nhất

-

Liên kết hàn giữa bản đế và móng (ít dùng hơn do khó thi công, khó điều chỉnh)

Yêu cầu:

-

Chống xoay, chống lật cho cột thép

-

Truyền toàn bộ mô men và lực dọc xuống móng

-

Bố trí bulong cân đối, đảm bảo khoảng cách tối thiểu giữa các chân cột

6. Phân tích tình huống thực tế (Case Study)

6.1. Nhà xưởng tại khu công nghiệp VSIP – Hải Phòng

-

Diện tích: 15.000m2, nền đất yếu, có nước ngầm

-

Phương án móng: móng cọc – cọc ly tâm D300, sâu 18–22m

-

Kết quả: sau hơn 3 năm vận hành, nền không lún, nhà xưởng vận hành ổn định

6.2. Nhà máy sản xuất bao bì – Bình Dương

-

Diện tích: 6.000m2, nền đất tốt, không có tải trọng lớn

-

Phương án móng: móng đơn, dày 800mm, rộng 1.2m

-

Kết quả: tiết kiệm gần 20% chi phí so với móng cọc, vẫn đảm bảo ổn định lâu dài

6.3. Xưởng cơ khí nặng – Quảng Ngãi

-

Có cầu trục 10 tấn, hoạt động liên tục

-

Phương án móng: móng bè kết hợp dầm giằng gia cố

-

Kết quả: nền ổn định, hạn chế rung động khi vận hành máy móc

7. Quy trình nghiệm thu móng nhà xưởng kết cấu thép

-

Kiểm tra bản vẽ thiết kế và hồ sơ khảo sát địa chất

-

Kiểm tra định vị cọc hoặc vị trí móng trước thi công

-

Nghiệm thu cốt thép, coppha theo bản vẽ kỹ thuật

-

Giám sát quá trình đổ bê tông: độ sụt, mác bê tông, thời gian đổ liên tục

-

Nghiệm thu bulong neo: vị trí, cao độ, độ cứng vững

-

Kiểm tra lún sơ bộ trước khi dựng khung thép

Mọi công đoạn cần lập biên bản, có chữ ký của tư vấn giám sát và chủ đầu tư để đảm bảo trách nhiệm và pháp lý.

8. Tổng kết

Trong toàn bộ chuỗi xây dựng nhà xưởng kết cấu thép, phần móng là nền tảng cho sự bền vững và vận hành hiệu quả lâu dài. Việc lựa chọn giải pháp móng cần dựa trên phân tích đa chiều giữa địa chất, tải trọng, kỹ thuật và kinh phí.

Các loại móng như móng đơn, móng băng, móng bè và móng cọc đều có vai trò riêng trong từng hoàn cảnh cụ thể. Việc kết hợp giữa khảo sát chính xác – thiết kế tối ưu – thi công bài bản – nghiệm thu nghiêm ngặt là chuỗi giá trị then chốt giúp nhà xưởng kết cấu thép phát huy tối đa hiệu quả đầu tư.

>>> Xem thêm: QUY TRÌNH THI CÔNG LẮP DỰNG NHÀ XƯỞNG KHUNG THÉP TIỀN CHẾ CÔNG NGHIỆP

Để tìm hiểu thêm về các dự án công trình công nghiệp bằng thép tiền chế, xin mời quý anh chị ghé thăm kênh Youtube của DPC Steel:

Video giới thiệu về DPC Steel - Nhà thầu xây dựng kết cấu thép hàng đầu tại Vĩnh Phúc

TVQuản trị viênQuản trị viên

Xin chào quý khách. Quý khách hãy để lại bình luận, chúng tôi sẽ phản hồi sớm